Dicas para dimensionar a tubulação de ar comprimido

Sem um planejamento adequado, os sistemas de ar comprimido podem se tornar um verdadeiro “calcanhar de Aquiles” em qualquer projeto industrial.

Isso acontece porque o dimensionamento da tubulação de ar comprimido é uma etapa crítica para garantir o desempenho eficiente de todo o sistema.

Erros nesse processo podem resultar em desperdício de energia, perda de pressão, falhas nos equipamentos alimentados pela rede pneumática e aumento de custos.

Uma rede de ar comprimido corretamente dimensionada garante uma baixa perda de carga (queda de pressão) entre a geração e o consumo, resultando num suprimento de ar adequado aos usuários, além de uma significativa economia de energia.

Neste artigo, vamos conversar sobre como dimensionar corretamente a tubulação de ar comprimido.

Veremos também os principais fatores a considerar e fornecer dicas valiosas para garantir a eficiência do seu sistema de ar comprimido.

Índice

Por que o dimensionamento da tubulação de ar comprimido é importante?

Dimensionar a tubulação de ar comprimido de maneira correta é fundamental. Caso não seja feito, você terá problemas como baixa produtividade, equipamentos trabalhando abaixo da sua capacidade, e até mesmo aumentos significativos com energia.

Quando o ar comprimido percorre longas distâncias ou passa por tubos com diâmetro inadequado, há perda de pressão. Isso exige que o compressor trabalhe mais, aumentando o consumo de energia.

Além disso, a instalação de uma rede mal dimensionada pode gerar custos adicionais com manutenção e até a necessidade de refazer toda a estrutura.

Portanto, dimensionar a tubulação de ar comprimido é uma medida essencial para garantir a eficiência e a longevidade do seu sistema.

Fatores a considerar no dimensionamento da tubulação

O dimensionamento da tubulação de ar comprimido depende de vários fatores interligados. Cada um deles deve ser avaliado com cuidado para garantir que o sistema opere com a máxima eficiência. Vamos explorar os principais a seguir:

Pressão de trabalho

A pressão de trabalho é um dos fatores mais importantes no dimensionamento da tubulação. A pressão máxima do compressor é o que irá determinar a quantidade de ar disponível para suas ferramentas e equipamentos.

No entanto, você deve se atentar para a queda de pressão ao longo da tubulação.

Se a perda de carga for muito grande, o ar que chega ao ponto de consumo terá uma pressão significativamente menor, impactando diretamente o desempenho dos equipamentos.

Sempre que possível, interligue entre si as extremidades da rede de ar, a fim de facilitar a equalização das pressões. O circuito em anel fechado é um layout de rede correto e bastante comum.

Em uma rede ideal, a perda de carga deve ser mínima, não ultrapassando 0,2 bar.

Volume de ar (Vazão)

A vazão de ar comprimido é outro aspecto fundamental. Ela determina a quantidade de ar que circula no sistema, que varia de acordo com a demanda de consumo dos equipamentos conectados.

É necessário planejar a tubulação para atender às necessidades atuais e também para o futuro, considerando expansões no uso de equipamentos.

Vale a pena lembrar também que instalar tubos ligeiramente maiores do que o necessário inicialmente pode ser mais econômico do que ter que refazer toda a rede no futuro para suportar um aumento na demanda.

Comprimento da tubulação

O comprimento total da tubulação afeta diretamente a perda de pressão. Quanto mais longa a tubulação, maior será a resistência que o ar comprimido encontrará ao percorrer o sistema. Isso gera perdas por atrito, especialmente em curvas e conexões.

É importante calcular o comprimento equivalente de toda a instalação, considerando tanto os tubos retos quanto os componentes como válvulas e conexões.

Idealmente, para minimizar perdas, o sistema deve ser projetado em um circuito fechado, onde o ar possa circular em duas direções, reduzindo a carga sobre o compressor.

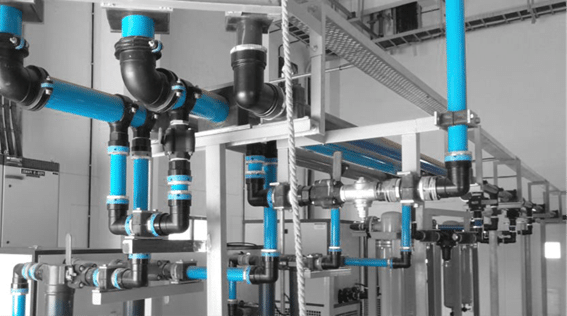

Material da tubulação

O material da tubulação também influencia no desempenho do sistema de ar comprimido.

Dê preferência aos resistentes à oxidação, como alumínio, aço inoxidável e cobre. O aço galvanizado deve ser evitado por conta de sua elevada rugosidade, que aumenta a queda de pressão, à propensão à corrosão nas extremidades roscadas, devido à perda da galvanização e consequente formação de material particulado (ferrugem). Por sua vez, os plásticos de engenharia (PPR) embora não sejam suscetíveis à corrosão, e muito utilizados em redes de ar comprimido de baixa responsabilidade, possuem muitas desvantagens como baixa resistência ao calor e a luz, entre outras. A tabela a seguir apresenta uma comparação entre os diversos materiais.

Como calcular o diâmetro da tubulação?

Agora que você já conhece os principais fatores a serem considerados, é hora de entender como calcular o diâmetro da tubulação de ar comprimido.

A escolha do diâmetro adequado é essencial para evitar perda de pressão e garantir que o ar comprimido flua de forma eficiente pelos tubos até o ponto de consumo.

Existem também tabelas e softwares especializados que fazem esse cálculo de maneira rápida e precisa, levando em conta fatores como temperatura, tipo de material da tubulação e a presença de curvas ou acessórios.

Considerar o fator de segurança

Ao dimensionar a tubulação, é importante também adicionar um fator de segurança, ou seja, considerar uma pequena adição nos valores considerados para cálculos.

Isso é útil principalmente quando se trata de futuras expansões ou variações na demanda de consumo de ar comprimido.

O fator de segurança também protege o sistema contra eventuais flutuações na pressão de trabalho.

Conclusão

Dimensionar a tubulação de ar comprimido pode parecer uma tarefa complicada à primeira vista, mas com as informações certas e um bom planejamento, é possível garantir que o seu sistema funcione com eficiência e sem surpresas desagradáveis.

Considerar fatores como pressão de trabalho, vazão, comprimento da tubulação e material é essencial para um dimensionamento adequado.

O uso de ferramentas apropriadas e a consideração de uma margem de segurança são práticas recomendadas para garantir que o sistema possa crescer junto com suas necessidades.

Seguindo essas orientações, você estará no caminho certo para montar uma rede de ar comprimido eficiente, que reduzirá os custos operacionais, prolongará a vida útil dos seus equipamentos e garantirá que sua produção mantenha o ritmo ideal.

Que tal deixar sua opinião sobre este artigo?

Curta nossas redes sociais e acompanhe nosso blog para mais dicas sobre dimensionamento de ar comprimido!