Como os compressores melhoram a eficiência do corte a laser

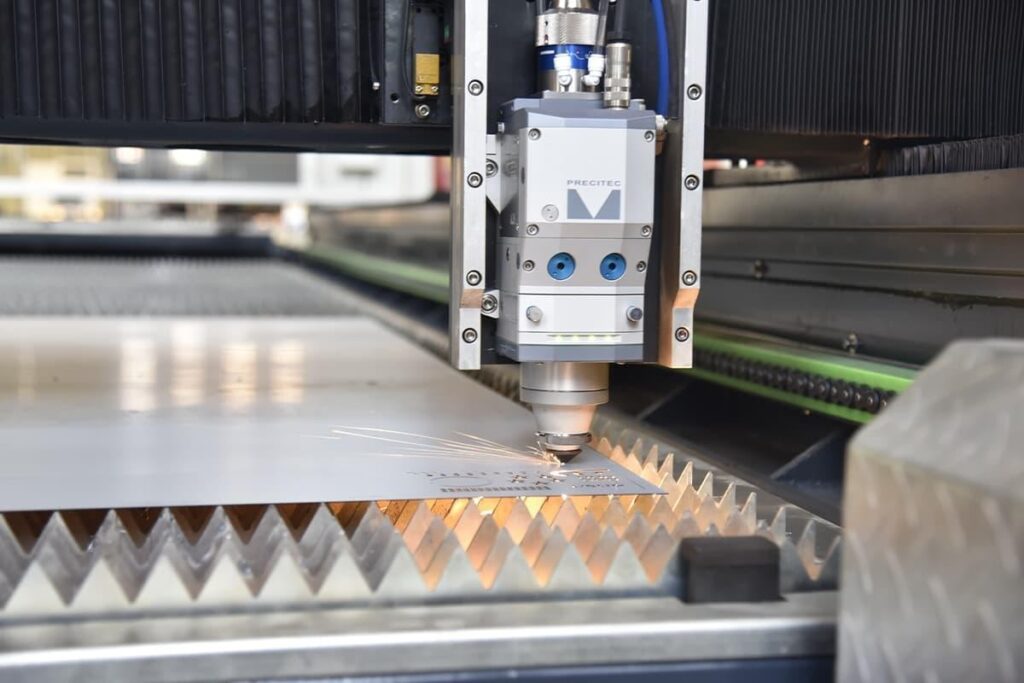

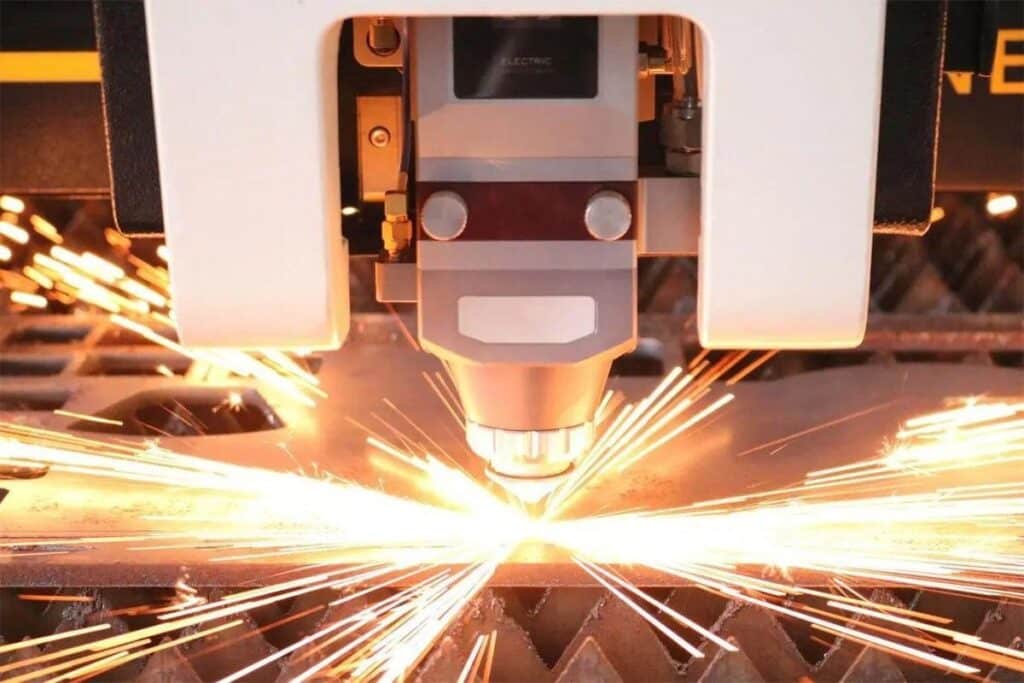

O uso de compressores de ar no corte a laser é fundamental para melhorar tanto a qualidade quanto a eficiência do processo. O ar comprimido atua como um gás assistente que ajuda a remover os resíduos gerados durante o corte (escória), manter a lente limpa e resfriar a área de trabalho, o que resulta em cortes mais precisos e rápidos.

O papel dos compressores no corte a laser

Os compressores de ar desempenham um papel essencial no processo de corte a laser, especialmente nos sistemas que utilizam ar comprimido como gás auxiliar. Sua função vai além do simples fornecimento de ar, eles garantem a eficiência, precisão e qualidade do corte. Entre as principais funções dos compressores nesse contexto, destacam-se o fornecimento de ar comprimido e o controle preciso da pressão e da vazão.

Fornecimento de ar comprimido para o processo de corte

No corte a laser, o ar comprimido é frequentemente utilizado como gás de assistência para remover o material fundido da linha de corte, manter a área limpa e evitar a formação de rebarbas. Em alguns casos, o ar substitui gases como nitrogênio ou oxigênio, sendo uma opção mais econômica, especialmente para cortes em chapas finas de aço carbono e inox.

O compressor é responsável por fornecer esse ar comprimido em quantidade e qualidade adequadas. Para garantir o bom desempenho do corte, é fundamental que o ar esteja isento de impurezas, umidade e óleo, o que exige o uso de sistemas de filtragem e secagem acoplados ao compressor. O ar limpo evita contaminações na peça cortada e prolonga a vida útil dos componentes do sistema a laser.

Controle da pressão e vazão do ar comprimido

Além de fornecer o ar, os compressores devem operar com controle preciso da pressão e da vazão. A pressão do ar influencia diretamente a qualidade do corte: pressões mais altas podem melhorar a expulsão de material fundido e acelerar o processo, mas também aumentam o risco de oxidação ou deformações térmicas. Já a vazão adequada garante que o ar chegue de forma contínua e suficiente à cabeça de corte, evitando falhas ou interrupções no processo.

Para manter esses parâmetros sob controle, o sistema pode incluir reguladores de pressão, válvulas de controle e sensores que monitoram em tempo real o desempenho do compressor. Esse controle fino permite ajustes rápidos conforme o tipo de material, espessura da chapa e características desejadas no corte.

Benefícios dos compressores para a eficiência do corte a laser

Os compressores fornecem o ar comprimido necessário para auxiliar na expulsão do material fundido durante o corte, otimizando toda a operação. A seguir, destacamos os principais benefícios:

Aumento da velocidade e precisão do corte

O ar comprimido atua como um gás de assistência no corte a laser, ajudando a remover rapidamente o material fundido da linha de corte. Isso permite que a cabeça de corte se mova com maior rapidez, sem comprometer a precisão. Como resultado, o processo se torna mais ágil, especialmente em materiais metálicos finos, aumentando a produtividade e garantindo cortes mais exatos.

Melhoria da qualidade e acabamento do corte

Ao manter a área de corte livre de impurezas e resíduos, o ar comprimido contribui diretamente para a limpeza da borda cortada. Isso reduz a necessidade de retrabalho e proporciona um acabamento mais suave e profissional. A estabilidade do fluxo de ar também minimiza a formação de rebarbas e distorções térmicas, resultando em peças com melhor estética e qualidade.

Redução de custos operacionais

O uso de compressores pode substituir gases industriais mais caros, como oxigênio e nitrogênio, em determinados tipos de corte, o que reduz significativamente os custos com insumos. Além disso, o aumento da eficiência e a menor necessidade de retrabalhos diminuem o tempo de produção e o consumo de energia, gerando uma economia operacional relevante a longo prazo.

Tipos de compressores para corte a laser

Para garantir uma pressão e vazão adequadas, é essencial escolher o compressor certo. Os dois tipos mais comuns usados nesse contexto são os compressores de parafuso e os compressores de pistão.

Compressores de parafuso

Os compressores de parafuso rotativo são os mais indicados para aplicações industriais de médio e grande porte, como o corte a laser. Eles funcionam por meio de dois rotores helicoidais que comprimem o ar de forma contínua.

Vantagens:

- Operação contínua: São ideais para trabalhos que exigem ar comprimido sem interrupções.

- Alta eficiência energética: Trabalham de forma mais eficiente em longos períodos de uso.

- Menor ruído e vibração: Em comparação com os compressores de pistão.

- Maior vida útil: Exigem menos manutenção quando bem instalados e operados corretamente.

Desvantagens:

- Custo inicial mais elevado: O investimento é maior, mas pode ser compensado pela durabilidade e economia de energia.

Compressores de pistão

Os compressores de pistão utilizam um sistema de cilindro e pistão para comprimir o ar. São mais comuns em aplicações menores ou em operações intermitentes.

Vantagens:

- Custo inicial mais baixo: Mais acessíveis para empresas com menor demanda.

- Manutenção simples: Possuem uma construção mais básica, facilitando reparos.

Desvantagens:

- Não recomendados para uso contínuo: Aquecem com facilidade e exigem pausas para resfriamento.

- Maior ruído: São mais barulhentos durante a operação.

- Menor eficiência: Especialmente em aplicações que exigem grande volume de ar por longos períodos.

Manutenção e boas práticas para compressores em corte a laser

Para garantir o desempenho ideal e a longevidade tanto do compressor quanto da máquina de corte a laser, é essencial seguir práticas adequadas, como a manutenção preventiva regular e boas práticas operacionais.

Manutenção preventiva regular

A manutenção preventiva evita paradas não planejadas e garante a qualidade do corte. As principais práticas incluem:

- Verificação e troca dos filtros de ar: Filtros sujos reduzem a eficiência e podem permitir a entrada de partículas que danificam o sistema.

- Drenagem do reservatório de ar (tanque): A condensação da umidade no tanque pode causar corrosão e contaminação do ar comprimido. O ideal é drenar diariamente, especialmente em ambientes úmidos.

- Inspeção de vazamentos: Vazamentos reduzem a pressão e sobrecarregam o compressor. Verifique conexões, válvulas e mangueiras periodicamente.

- Lubrificação adequada: Se o compressor for do tipo lubrificado, é fundamental verificar e trocar o óleo conforme as recomendações do fabricante.

- Limpeza do radiador e ventilação: Um sistema de resfriamento eficiente evita o superaquecimento do motor.

Boas práticas operacionais

- Nunca opere o compressor acima da pressão nominal.

- Aguarde a pressão estabilizar antes de iniciar o corte.

- Realize o pré-aquecimento do sistema, se recomendado pelo fabricante.

- Evite operar o equipamento em ambientes com muita poeira, calor excessivo ou ventilação inadequada.

Compressor de ar: garantia de maior eficiência em processos de corte a laser

Os compressores de ar são componentes críticos no corte a laser. Desta forma, investir em um bom sistema de compressão é essencial para otimizar o desempenho de uma máquina de corte a laser e garantir resultados superiores em produtividade e qualidade.