Impacto do isolamento térmico das tubulações no desempenho do sistema de refrigeração

O desempenho de um sistema de refrigeração industrial, como um chiller, depende de um ciclo termodinâmico preciso. A eficiência desse ciclo é diretamente afetada por perdas de energia que podem ocorrer em diversas etapas, e um dos pontos mais vulneráveis é a rede de tubulações. O isolamento térmico das tubulações é um fator crítico, muitas vezes subestimado, que desempenha um papel fundamental na otimização energética, na segurança operacional e na proteção do equipamento. A negligência desse aspecto pode resultar em perdas de frio, aumento do consumo de energia e, em ambientes frios, em danos graves ao sistema.

O papel do isolamento térmico

A função principal do isolamento térmico é criar uma barreira para a transferência de calor. Em um sistema de refrigeração, o isolamento impede que o fluido refrigerante dentro das tubulações troque calor com o ambiente externo. Em linhas que transportam fluidos a baixas temperaturas, o isolamento evita a absorção de calor do ambiente, mantendo a temperatura do fluido constante e garantindo que ele chegue ao seu destino na condição ideal.

Os riscos da falta de isolamento nas tubulações

A ausência ou a má qualidade do isolamento térmico nas tubulações pode gerar uma série de problemas:

- Perda de eficiência energética: O calor do ambiente é absorvido pelo fluido refrigerante, forçando o chiller a trabalhar mais para compensar essa elevação de temperatura. Isso resulta em um consumo de energia maior e na redução da eficiência do sistema.

- Queda na capacidade de refrigeração: A absorção de calor pode fazer com que o fluido refrigerante chegue ao seu destino com uma temperatura mais alta do que a projetada, comprometendo a capacidade de resfriamento do processo.

- Risco de congelamento: Em ambientes de baixa temperatura ou em tubulações expostas a condições climáticas frias, a umidade do ar pode se condensar nas tubulações e congelar. Isso pode causar a obstrução ou até mesmo o rompimento da tubulação, levando a vazamentos e falhas operacionais. O condensado gerado no ar comprimido, por exemplo, pode congelar em tubulações expostas.

- Danos aos componentes: O congelamento pode trincar estruturas metálicas e comprometer a vedação de válvulas e conexões.

- Corrosão e degradação: A condensação constante de umidade na superfície externa das tubulações pode levar à corrosão do material, deteriorando a estrutura ao longo do tempo.

A importância do projeto adequado para ambientes frios

Em regiões onde o frio é intenso ou em galpões não climatizados, o isolamento térmico é um fator crítico no projeto do sistema.

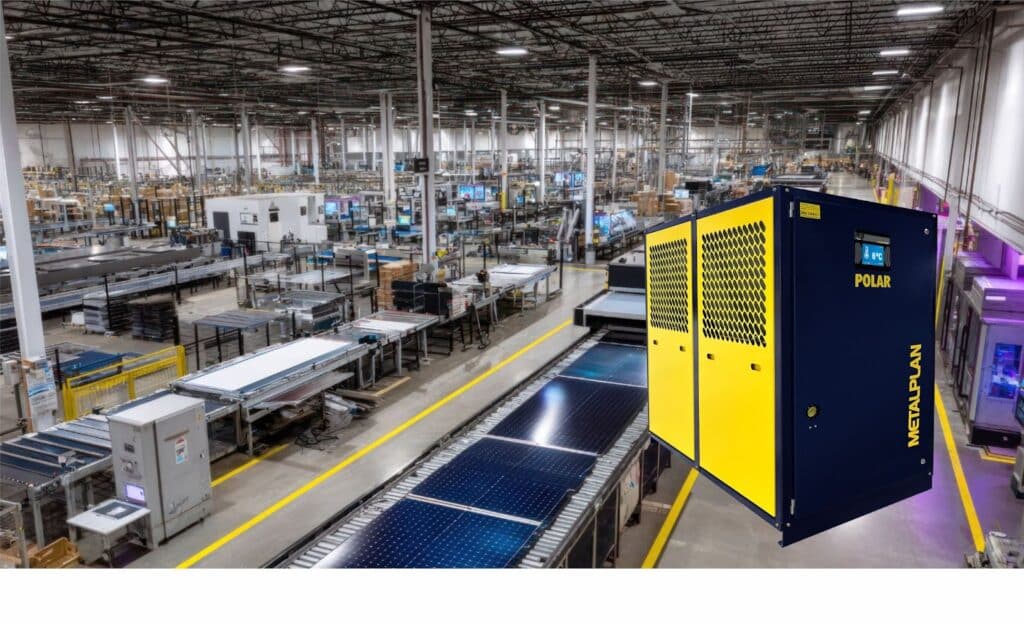

Um projeto de engenharia completo, que inclua a proteção térmica nas linhas expostas e a correta escolha dos componentes, é fundamental para evitar gastos futuros e aumentar a confiabilidade operacional. A Metalplan oferece soluções que são desenvolvidas para garantir desempenho contínuo e para evitar a formação de gelo no equipamento.

O suporte da Metalplan na otimização de sistemas

A Metalplan oferece suporte especializado para avaliar, dimensionar e indicar a melhor solução para cada tipo de instalação, garantindo que o projeto do sistema leve em conta todas as variáveis, incluindo a necessidade de isolamento térmico. Essa proximidade com o cliente assegura a eficiência e a segurança da operação, mesmo em situações críticas. A correta escolha dos componentes evita gastos futuros e aumenta a confiabilidade operacional.

Conclusão

O isolamento térmico das tubulações não é um detalhe, mas uma parte essencial do projeto e da operação de um sistema de refrigeração. A ausência de isolamento pode levar a perdas de energia, ineficiência, danos por congelamento e riscos operacionais. Investir em um projeto adequado, que considere a proteção térmica das tubulações e utilize componentes de alta qualidade, é a melhor forma de garantir a longevidade, a eficiência e a segurança do sistema. Ao contar com o suporte de especialistas como a Metalplan, as empresas podem ter a certeza de que seus sistemas de refrigeração estarão protegidos contra as adversidades do ambiente, operando com máxima performance e confiabilidade.

Gostou do conteúdo? Curta, comente e siga nosso blog e redes sociais para mais dicas sobre como otimizar sua produção com ar comprimido.