A importância do compressor para corte a laser e como escolher o equipamento ideal

O compressor de ar desempenha um papel fundamental no processo de corte a laser, garantindo maior eficiência, precisão e qualidade nos cortes. Ele é responsável por fornecer um fluxo contínuo de ar comprimido que auxilia na remoção de resíduos e impurezas geradas durante o corte, evitando a formação de rebarbas e garantindo um acabamento mais limpo e uniforme.

Além disso, o ar comprimido também contribui para o resfriamento da peça, reduzindo o risco de deformações térmicas que podem comprometer a precisão do corte. Outro benefício importante do compressor é a proteção da lente do equipamento, evitando o acúmulo de partículas e prolongando sua vida útil.

A escolha do compressor adequado deve levar em conta a pressão e o fluxo de ar necessários para a máquina utilizada, garantindo um desempenho eficiente e seguro. Dessa forma, o uso de um compressor para corte a laser não apenas melhora o acabamento das peças, mas também contribui para a durabilidade do equipamento e a produtividade do processo.

Índice

Função do compressor no corte a laser

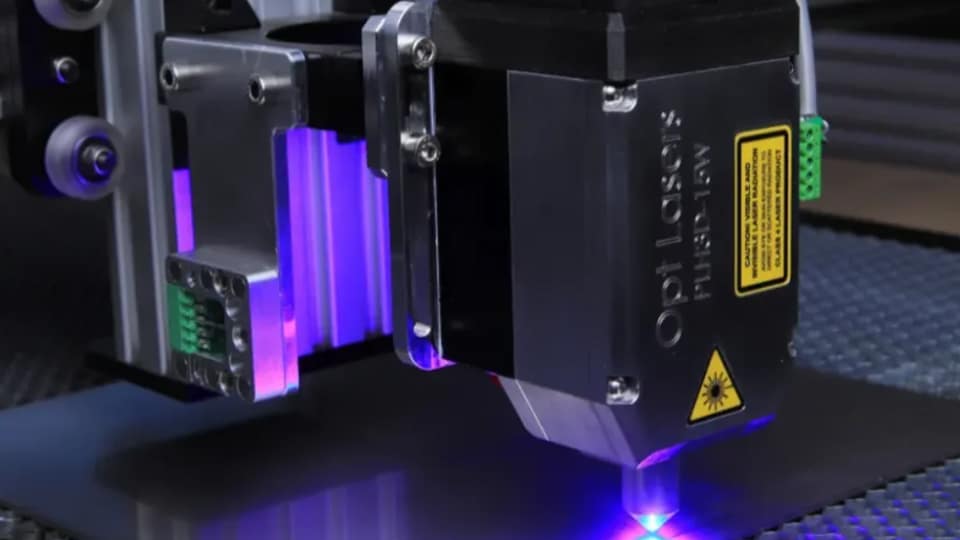

A utilização do compressor para corte a laser é muito importante, e influencia diretamente em quesitos como, a qualidade do corte, a velocidade do processo e a proteção da máquina.

Qualidade do Corte: O ar comprimido auxilia na remoção de resíduos e detritos gerados pelo corte, evitando o acúmulo de impurezas na peça. Isso resulta em cortes mais precisos, bordas limpas e um acabamento de alta qualidade, reduzindo a necessidade de retrabalho.

Velocidade do Processo: A injeção de ar comprimido melhora a eficiência do corte, ajudando a dissipar calor e expulsar material fundido da região de corte. Com isso, o feixe de laser pode atuar de maneira mais rápida e eficiente, permitindo maior produtividade e redução do tempo de operação.

Proteção da Máquina: Além de beneficiar o corte, o compressor também protege os componentes internos da máquina, evitando o acúmulo de partículas que poderiam prejudicar lentes e bicos. Isso prolonga a vida útil do equipamento e reduz a necessidade de manutenção corretiva.

Dessa forma, o uso adequado do compressor de ar em sistemas de corte a laser é essencial para garantir eficiência, qualidade e durabilidade no processo.

Requisitos do compressor para corte a laser

Os principais fatores a serem considerados na escolha do compressor para corte a laser são pressão e vazão, qualidade do ar e tipo de compressor.

1. Pressão e Vazão

A pressão e a vazão do ar comprimido variam conforme o tipo de material e a potência do laser. Em geral:

- Pressão: Entre 7 e 16 bar (101 a 232 psi),

- Vazão: Pode variar de 500 a 1500 litros por minuto L/min, (dependendo da aplicação).

2. Qualidade do Ar

A qualidade do ar comprimido influencia diretamente na precisão do corte e na vida útil dos componentes do laser. Recomenda-se:

- Ar seco e livre de óleo: Umidade e óleo podem contaminar o feixe do laser, prejudicando o corte e danificando equipamentos.

- Uso de filtros e secadores: É essencial utilizar filtros coalescentes e secadores de ar para remover impurezas e garantir um fluxo de ar limpo.

3. Tipo de Compressor

Os principais tipos de compressores utilizados para corte a laser incluem:

- Compressores de parafuso: São ideais para uso contínuo, pois oferecem alta vazão e eficiência energética, além de funcionarem de maneira mais silenciosa.

- Compressores de pistão: Podem ser usados em aplicações menores, mas tendem a gerar ar com mais umidade e pulsação, exigindo maior filtragem.

Como escolher o compressor ideal para corte a laser?

Para selecionar o compressor para corte a laser mais adequado, é necessário considerar as necessidades da aplicação, as especificações técnicas e a confiabilidade dos fornecedores.

Necessidades de aplicação

O primeiro passo na escolha do compressor é entender as exigências da aplicação. O tipo de material a ser cortado (metais, acrílico, MDF, entre outros) e a espessura influenciam diretamente na pressão e no fluxo de ar necessário. Em cortes de materiais metálicos, por exemplo, é comum a necessidade de pressões mais altas para garantir um corte limpo e sem rebarbas. Além disso, o volume de produção da empresa também deve ser levado em conta para evitar paradas frequentes e garantir um fornecimento contínuo de ar comprimido.

Especificações técnicas

Entre os principais aspectos técnicos a serem analisados estão:

- Pressão de trabalho (PSI/bar): A maioria das máquinas de corte a laser demanda pressões entre 7 e 16 bar, dependendo do tipo de material e do processo adotado.

- Vazão (CFM/LPM): Refere-se à quantidade de ar fornecida pelo compressor por unidade de tempo. Uma vazão adequada evita quedas de pressão que podem comprometer o desempenho do corte.

- Tipo de compressor: Compressores de parafuso são preferíveis para garantir maior eficiência e fluxo de ar contínuo.

- Filtragem e secagem do ar: É fundamental que o ar comprimido esteja isento de umidade e impurezas para evitar danos ao sistema ótico do laser e garantir cortes mais precisos. Para isso, o uso de filtros e secadores de ar é indispensável.

Fornecedores confiáveis

Para garantir a durabilidade e a eficiência do compressor, é essencial optar por fornecedores reconhecidos no mercado. Empresas especializadas oferecem suporte técnico, garantias e produtos de qualidade certificada.

Manutenção e boas práticas no uso do compressor para corte a laser

A manutenção e as boas práticas no uso do compressor para corte a laser são fundamentais para garantir a eficiência do equipamento e a qualidade dos cortes. Primeiramente, é essencial manter o compressor limpo e livre de impurezas, pois qualquer contaminação pode comprometer o desempenho da máquina e a qualidade do corte.

Outro ponto importante é a verificação e substituição dos filtros de ar conforme a recomendação do fabricante, pois filtros sujos reduzem o fluxo de ar e podem prejudicar o funcionamento do compressor. Além disso, a pressão do ar deve ser ajustada corretamente de acordo com o material a ser cortado, evitando tanto pressão excessiva, que pode gerar cortes irregulares, quanto pressão insuficiente, que pode resultar em cortes imprecisos.

A lubrificação das peças móveis do compressor também deve ser realizada periodicamente para evitar desgaste prematuro. Em modelos que utilizam óleo, é necessário verificar regularmente o nível e a qualidade do lubrificante, substituindo-o quando necessário.

Por fim, recomenda-se manter o compressor em um ambiente ventilado e longe de fontes de calor excessivo, além de seguir rigorosamente as orientações do fabricante para garantir segurança e prolongar a vida útil do equipamento.

Compressor para corte a laser: maior eficiência e qualidade em processos de corte

A escolha do compressor adequado depende de fatores como a potência do laser, o tipo de material a ser cortado e a pressão de ar necessária. Um fluxo de ar constante e adequado garante um corte mais limpo, reduzindo a necessidade de retrabalho e aumentando a produtividade no processo industrial.